Bezahlbare und saubere Energie

Power mit Verantwortung: unser Weg zum Energiemanagementsystem

Rohrsysteme brauchen Power. Vor allem, wenn sie aus Stahl sind. Der Werkstoff ist robust, langlebig und gut recycelbar, aber seine Verarbeitung kostet Energie. Allein 2024 hat unser Hauptsitz Porta Westfalica rund 10 Millionen Kilowattstunden verbraucht. Doch Energie verschwenden wollen wir nicht. Nachhaltigkeit steckt bei JACOB in der DNA – ob beim Materialeinsatz, den Betriebsstoffen oder beim Energieverbrauch.

Deshalb setzen wir ab Mitte 2025 auf ein neues, intelligentes Energiemanagementsystem. Ziel: Verbrauch senken, Kosten reduzieren, Umwelt schonen. Ein konsequenter Schritt – und einer, der zeigt: Effizienz ist für uns keine Option, sondern Verantwortung.

Von der Idee zur Umsetzung: ein Projekt mit Energie

Im Herbst 2023 fiel der Startschuss – ab da liefen die Planungen auf Hochtouren. Rund 20 Monate später steht das Ergebnis: ein maßgeschneidertes Energiemanagementsystem, das sich sehen lassen kann. Entwickelt unter der Leitung von Nachhaltigkeitsmanagerin Lisa Kleemann und in enger Zusammenarbeit mit dem Team von EnergieKonzept Krause GmbH aus Herford.

Auch wenn dies nicht unser einziger Ansporn ist, erfüllen wir mit dem neuen System auch die Anforderungen des neuen Energieeffizienzgesetzes (EnEfG). Denn seit 2023 gilt: Unternehmen mit über 7,5 Gigawattstunden Jahresverbrauch müssen ein Energiemanagementsystem nach ISO 50001 betreiben.

„Der Grundstein war gelegt – viele Normanforderungen hatten wir längst erfüllt“, sagt Lisa rückblickend. „Jetzt ging’s darum, alles zu bündeln, zu strukturieren und fit fürs Audit zu machen.“ Und das ist gelungen – mit viel Know-how, Teamwork und einem klaren Ziel: Energie smarter nutzen.

Vom Großen ins Detail – Energieverbrauch transparent gemacht

Für die Erstzertifizierung starteten wir noch ohne automatische Datenerfassung an den Arbeitsplätzen. Bisher hatten wir vor allem den Gesamtverbrauch im Blick – jetzt tauchen wir tiefer ein: Welche Bereiche verbrauchen wie viel? Wo liegen die Potenziale? Genau diese Fragen beantworten wir mit unserem neuen System. Der Vorteil: Wir können unsere Energieeffizienzziele künftig ganz gezielt auf einzelne Bereiche herunterbrechen. Statt pauschal zu optimieren, setzen wir punktgenau an.

„Leere Versprechungen sind für uns ein No-Go. Deshalb haben wir unser Energiemanagementsystem so aufgesetzt, dass es jährlich konkrete Maßnahmen zur Effizienzsteigerung einfordert. So stellen wir sicher, dass wir uns strukturiert beim Thema Energieeffizienz kontinuierlich verbessern.“

Dr. Arne Stuckenberg,

kümmert sich um die Produktion und ist so für den größten Teil des Stromverbrauchs verantwortlich

Mehr geht immer

Die Zeiten von manueller Datenerfassung und mühsamer Zuordnung zu einzelnen Maschinen sind vorbei. Mit dem neuen System sehen wir auf Knopfdruck, wo in der Produktionskette wie viel Energie verbraucht wird – klar, präzise und in Echtzeit. „Dass wir jetzt genau wissen, wo der Energiebedarf entsteht, macht es viel einfacher, gezielt an den richtigen Stellschrauben zu drehen“, sagt Arne. „Wir haben uns in den letzten Jahren zwar schon deutlich verbessert – aber da geht noch mehr.“

Mitte 2025 haben wir eine große Photovoltaikanlage installiert. Konkret geplant sind außerdem: intelligente Heizungssteuerungen und eine noch bessere Nutzung von Abwärme aus Produktionsprozessen. „Ich bin überzeugt, dass wir damit den nächsten großen Schritt machen – nicht nur auf dem Papier, sondern messbar in unserer Energiebilanz.“

Frisch gepresst: die neue 250-Tonnen-Presse mit Servomotor

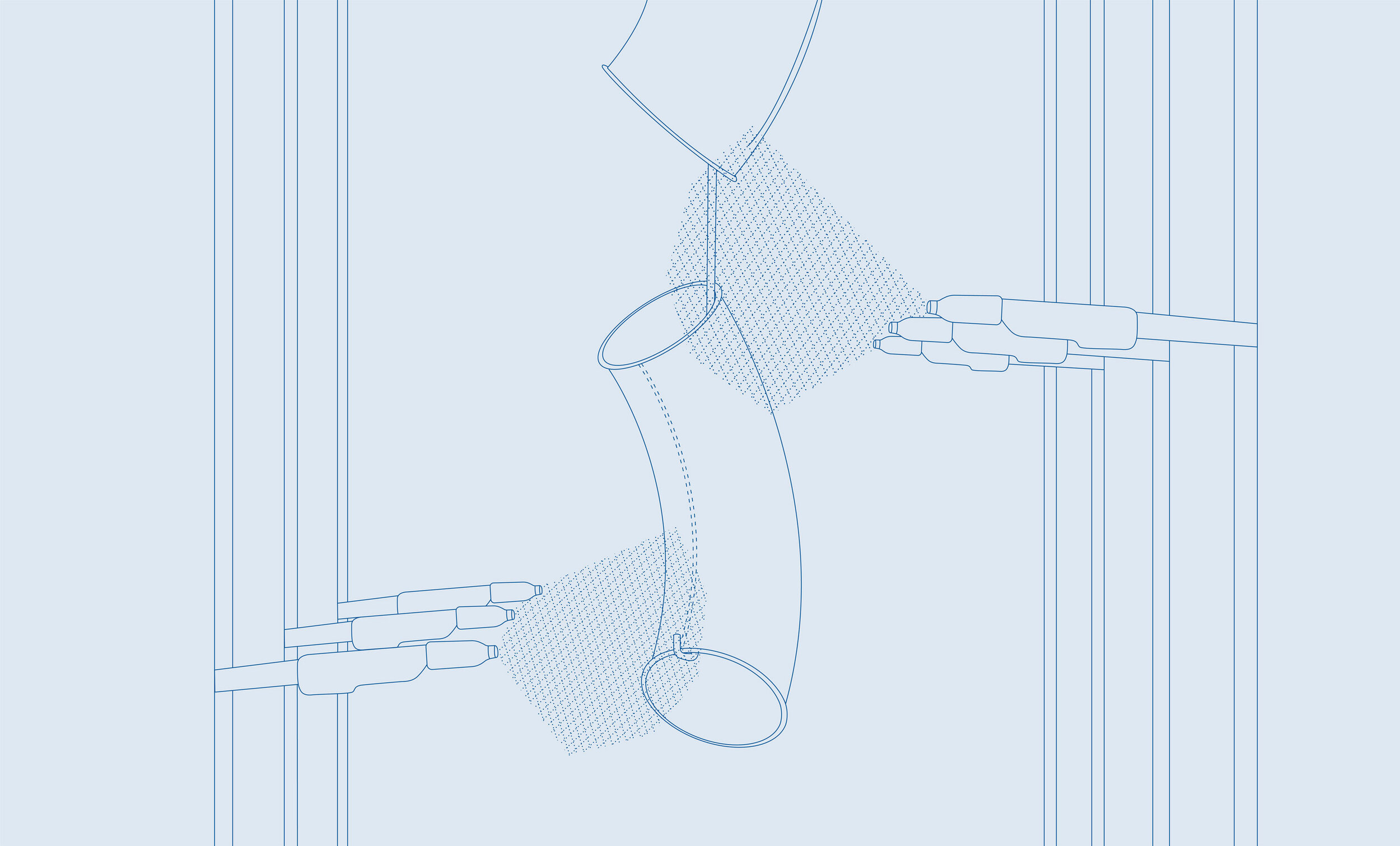

Unser Pressenpark hat viel Power: sieben Pressen, allesamt inhouse. Unser neuester Zuwachs kam Mitte 2025 dazu: eine Tonnenpresse mit Servomotor. Das macht unseren Maschinenpark einzigartig in Europa für den Markt des modularen Rohrbaus.

Umformtechnik – machen wir selbst

Als einziger Player im modularen Rohrbau betreiben wir unsere Umformtechnik selbst. Das heißt: Wir haben alles unter Kontrolle – von der Auswahl der Maschinen bis zur Qualität jedes einzelnen Teils. Da, wo es möglich und sinnvoll ist, setzen wir gezielt auf Servomotoren.

2025 wurde unsere neue Tonnenpresse mit Servomotor aufgebaut – und ersetzt nach fast 70 Jahren zwei ältere Maschinen. Eingesetzt wird sie zur Herstellung von Halbfertigteilen wie Übergangsstücke und Halbschalen für Rohrbögen. Wir haben sie liebevoll „Elvis PRESSley getauft“.

Das Upgrade für den Pressenpark

Das Besondere an unserer neuen Tonnenpresse: der eingebaute Servomotor. „Anders als bei klassischen Pressen, bei denen der Pumpenmotor im Dauerbetrieb läuft, lässt sich der Antrieb bei dieser Maschine gezielt steuern. Während des Handeinlegens verbleibt das Werkzeug im oberen Totpunkt – in dieser Phase wird der Servomotor automatisch abgeschaltet“, erklärt Arne Stuckenberg, der als Fertigungsleiter unseren Pressenpark in- und auswendig kennt. Das spart viel Energie: Bei 40 Kilowatt Motorleistung und zehn Stunden Betrieb pro Tag sparen wir rund 200 Kilowattstunden pro Jahr. Damit könnte man 40 Stunden der Lieblingsserie streamen – das ist eine ganze Menge.

Einfach Energie sparen

Grünen Strom zu nutzen, ist für uns selbstverständlich. Trotzdem schauen wir genau hin: Wo können wir noch effizienter werden? Mehr als ein Prozent unseres Umsatzes fließt jährlich in solche Maßnahmen zur Reduktion von Energieverbrauch und CO₂-Ausstoß – das entspricht rund 1 Million Euro pro Jahr.

Nichts verpulvert: unsere Pulveranlage

Produzieren mit Köpfchen – voll automatisiert, super effizient und richtig leistungsstark. Und das Beste? Sie macht nicht nur tolle Produkte, sondern auch Energie! 2024 haben wir allein durch die Abwärme rund 934.000 Kilowattstunden gewonnen – fast 10 Prozent unseres gesamten Energiebedarfs. Die nutzen wir direkt vor Ort: zum Heizen unserer Hallen und für warmes Wasser.

Ganz schön smart, oder? Finden wir auch. Deshalb bauen wir die Wärmerückgewinnung weiter aus – mit Wärmeaustauschern, Wärmepumpen und der Idee, in Zukunft ganz ohne fossile Brennstoffe auszukommen.

Pulver drauf. Qualität drin.

Schritt 1: Reinigung & Vorbereitung

Bevor es losgeht, wird gründlich sauber gemacht: Die Rohre werden gereinigt und nasschemisch vorbehandelt. Dabei entsteht eine feine Schutzschicht – perfekt gegen Rost und als Basis fürs Pulver.

Schritt 2: Pulver drauf – fast ohne Verluste

Nach dem Trocknen kommt Farbe ins Spiel: Die Rohrteile werden mit Pulver beschichtet und bei 120 °C vorgewärmt. Was daneben geht? Saugen wir ab und nutzen es wieder – über 98 Prozent des Pulvers bleiben im Kreislauf!

Schritt 3: Einbrennen bei 200 Grad

Jetzt wird’s heiß: Die Rohre wandern in den Ofen und werden bei bis zu 200 °C eingebrannt. Bis zu 400 Teile gleichzeitig – verteilt auf 20 Gestelle mit je 20 Produkten. Alles läuft exakt getaktet, damit die Qualität immer top ist.

Schritt 4: Abkühlen & ab dafür

Nach dem Ofen geht es in den Trockner. Dann wird geprüft, verpackt und verschickt – bereit für den Einsatz rund um den Globus.

Energie, die nicht aus der Kurve fliegt

So viel Energie – 934.017 Kilowattstunden – haben wir 2024 allein durch die Nutzung der Abwärme unserer Pulveranlage gewonnen.

Wie lange braucht ein JACOB Rohrteil, bis es komplett beschichtet ist?

Mehr als Ökostrom

Wir verbrauchen eine ganze Menge Strom im Jahr, und das hat spürbare Auswirkungen auf unsere Umweltbilanz. Seit 2022 beziehen wir deshalb ausschließlich Grünstrom aus CO₂-neutraler Produktion. 2024 sind wir noch einen Schritt weiter gegangen: Mit dem Wechsel des Stromanbieters setzen wir unser Engagement für eine nachhaltige Energieversorgung konsequent fort.

Energiewende trifft KI

Unser Partner in Sachen Strom liefert nicht nur zertifizierten Grünstrom mit Herkunftsnachweis, sondern auch ein smartes Gesamtpaket: Durch KI-gestützte Strombeschaffung und digitale Plattformen für das Echtzeit-Energiemanagement können wir unsere Stromkosten deutlich senken. Unser flexibles Strommodell ermöglicht es uns dabei, besonders schnell auf Marktbewegungen zu reagieren und so Zugang zu diversifizierten, innovativen und noch nachhaltigeren Stromprodukten zu erhalten.

Besonders spannend: Mit sogenannten Power Purchase Agreements (PPAs) können wir grünen Strom direkt von regionalen Erzeugern beziehen und so aktiv den Ausbau nachhaltiger Energie vor Ort fördern. Zusätzlich sind Batteriespeicher vorgesehen, in denen überschüssiger Strom gespeichert und bei Netzspitzen genutzt werden kann – das entlastet die Infrastruktur und macht unser Energiemanagement noch effizienter.